- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Resumen de las causas del abultamiento en las baterías blandas de iones de litio

2023-08-29

Resumen de las causas del abultamiento en las baterías blandas de iones de litio

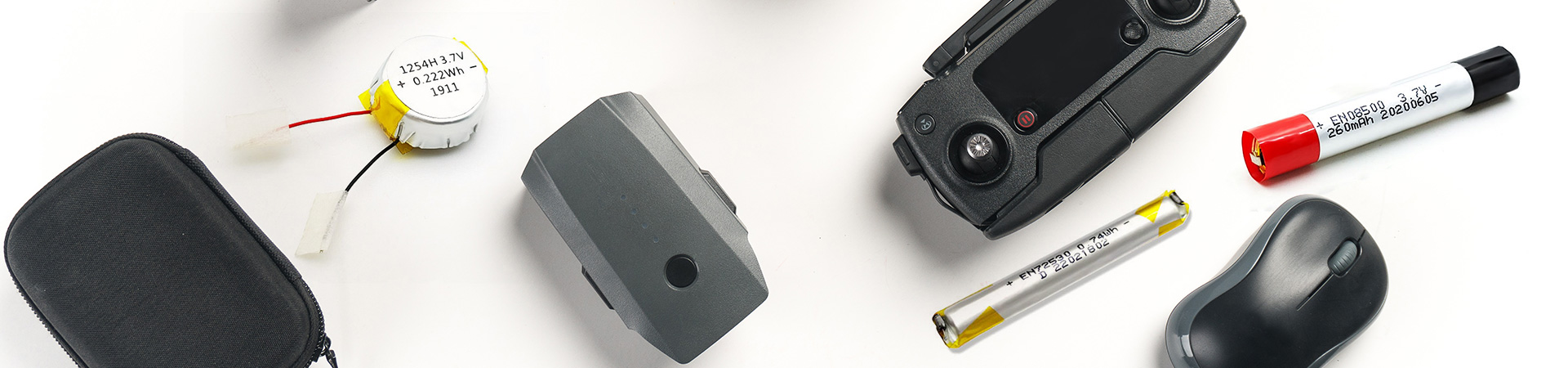

Hay muchas razones para el hinchamiento de las baterías blandas de iones de litio. Basándose en la experiencia experimental de investigación y desarrollo, el autor divide las causas del abultamiento de la batería de litio en tres categorías: en primer lugar, el aumento de espesor causado por la expansión del electrodo de la batería durante el ciclo; El segundo es el hinchamiento causado por la oxidación y descomposición del electrolito para producir gas. El tercero es el abultamiento causado por defectos de proceso, como humedad y esquinas dañadas debido a un empaque flojo de la batería. En diferentes sistemas de baterías, el factor dominante para los cambios en el espesor de la batería es diferente. Por ejemplo, en los sistemas de electrodos negativos de titanato de litio, el principal factor de abombamiento es el tambor de gas; En el sistema de electrodo negativo de grafito, el grosor de la placa del electrodo y la producción de gas promueven el hinchamiento de la batería.

1. Cambio en el espesor de la placa del electrodo.

Discusión sobre los factores y mecanismos que influyen en la expansión del electrodo negativo de grafito

El aumento del espesor de la celda durante el proceso de carga de las baterías de iones de litio se atribuye principalmente a la expansión del electrodo negativo. La tasa de expansión del electrodo positivo es solo del 2 al 4% y el electrodo negativo suele estar compuesto de grafito, adhesivo y carbón conductor. La tasa de expansión del material de grafito en sí alcanza ~10%, y los principales factores que influyen en el cambio en la tasa de expansión del electrodo negativo de grafito incluyen: formación de película SEI, estado de carga (SOC), parámetros del proceso y otros factores que influyen.

(1) Durante el primer proceso de carga y descarga de baterías de iones de litio formadas por una película SEI, el electrolito sufre una reacción de reducción en la interfaz sólido-líquido de las partículas de grafito, formando una capa de pasivación (película SEI) que cubre la superficie del electrodo. material. La formación de una película SEI aumenta significativamente el espesor del ánodo y, debido a la formación de una película SEI, el espesor de la celda aumenta aproximadamente un 4%. Desde la perspectiva del proceso cíclico a largo plazo, dependiendo de la estructura física y el área de superficie específica de diferentes grafitos, el proceso cíclico dará como resultado la disolución de SEI y el proceso dinámico de nueva producción de SEI, como el grafito en escamas que tiene una mayor expansión. velocidad que el grafito esférico.

(2) Durante el proceso cíclico de la celda de la batería en estado cargado, la expansión de volumen del ánodo de grafito exhibe una buena relación funcional periódica con el SOC de la celda de la batería. Es decir, a medida que los iones de litio continúan incrustándose en el grafito (con un aumento del SOC de la celda de la batería), el volumen se expande gradualmente. A medida que los iones de litio se desprenden del ánodo de grafito, el SOC de la celda de la batería disminuye gradualmente y el volumen correspondiente del ánodo de grafito disminuye gradualmente.

(3) Desde la perspectiva de los parámetros del proceso, la densidad de compactación tiene un impacto significativo en el ánodo de grafito. Durante el proceso de prensado en frío del electrodo, se genera una gran tensión de compresión en la capa de película del ánodo de grafito, que es difícil de liberar completamente en el posterior horneado a alta temperatura y otros procesos del electrodo. Cuando la celda de la batería se carga y descarga cíclicamente, debido a los efectos combinados de múltiples factores, como la inserción y desprendimiento de iones de litio, la hinchazón del electrolito en el adhesivo, la tensión de la membrana se libera durante el proceso cíclico y la tasa de expansión aumenta. Por otro lado, la densidad de compactación determina la capacidad de poros de la capa de película anódica. La capacidad de los poros en la capa de película es grande, lo que puede absorber eficazmente el volumen de expansión del electrodo. La capacidad de los poros es pequeña y cuando se produce la expansión del electrodo, no hay suficiente espacio para absorber el volumen generado por la expansión. En este momento, la expansión sólo puede expandirse hacia el exterior de la capa de película, lo que se manifiesta como la expansión del volumen de la película anódica.

(4) Otros factores como la fuerza de unión del adhesivo (adhesivo, partículas de grafito, carbono conductor y la fuerza de unión de la interfaz entre el colector y el fluido), la tasa de descarga de carga, la capacidad de hinchamiento del adhesivo y el electrolito. , la forma y densidad de apilamiento de las partículas de grafito y el aumento en el volumen del electrodo causado por la falla del adhesivo durante el proceso de ciclado tienen un cierto grado de impacto en la expansión del ánodo.

Para calcular la tasa de expansión, use el método anime para medir el tamaño de la placa del ánodo en las direcciones X e Y, use un micrómetro para medir el espesor en la dirección Z y mida por separado después de que la placa de estampado y el núcleo eléctrico estén completamente cargados.

Figura 1 Diagrama esquemático de medición de la placa anódica.

La influencia de la densidad de compactación y la calidad del recubrimiento en la expansión negativa del electrodo

Utilizando la densidad de compactación y la calidad del recubrimiento como factores, se tomaron tres niveles diferentes para un diseño experimental ortogonal de factor completo (como se muestra en la Tabla 1), siendo las demás condiciones las mismas para cada grupo.

Como se muestra en las Figuras 2 (a) y (b), después de que la celda de la batería está completamente cargada, la tasa de expansión de la lámina anódica en la dirección X/Y/Z aumenta con el aumento de la densidad de compactación. Cuando la densidad de compactación aumenta de 1,5 g/cm3 a 1,7 g/cm3, la tasa de expansión en la dirección X/Y aumenta del 0,7% al 1,3%, y la tasa de expansión en la dirección Z aumenta del 13% al 18%. En la Figura 2 (a), se puede ver que bajo diferentes densidades de compactación, la tasa de expansión en la dirección X es mayor que en la dirección Y. La razón principal de este fenómeno es causada por el proceso de prensado en frío de la placa polar. Durante el proceso de prensado en frío, cuando la placa polar pasa a través del rodillo de presión, de acuerdo con la ley de mínima resistencia, cuando el material está sujeto a fuerzas externas, las partículas del material fluirán en la dirección de mínima resistencia.

Figura 2 Tasa de expansión de ánodos en diferentes direcciones.

Cuando la placa del ánodo se prensa en frío, la dirección con la resistencia más baja es en la dirección MD (dirección Y de la placa del electrodo, como se muestra en la Figura 3). La tensión es más fácil de liberar en la dirección MD, mientras que la dirección TD (dirección X de la placa del electrodo) tiene una mayor resistencia, lo que dificulta la liberación de la tensión durante el proceso de laminado. La tensión en la dirección TD es mayor que en la dirección MD. Por lo tanto, una vez que la lámina del electrodo está completamente cargada, la tasa de expansión en la dirección X es mayor que en la dirección Y. Por otro lado, la densidad de compactación aumenta y la capacidad de poros de la lámina de electrodo disminuye (como se muestra en la Figura 4). Durante la carga, no hay suficiente espacio dentro de la capa de película del ánodo para absorber el volumen de expansión del grafito, y la manifestación externa es que la lámina del electrodo se expande en las direcciones X, Y y Z en su conjunto. En las Figuras 2 (c) y (d), se puede ver que la calidad del recubrimiento aumentó de 0,140 g/1540,25 mm2 a 0,190 g/1540,25 mm2, la tasa de expansión en la dirección X aumentó de 0,84 % a 1,15 % y la La tasa de expansión en la dirección Y aumentó del 0,89% al 1,05%. La tendencia de la tasa de expansión en la dirección Z es opuesta a la de la dirección X/Y, mostrando una tendencia a la baja, del 16,02% al 13,77%. La expansión del ánodo de grafito muestra un patrón fluctuante en las direcciones X, Y y Z, y el cambio en la calidad del recubrimiento se refleja principalmente en el cambio significativo en el espesor de la película. El patrón de variación del ánodo anterior es consistente con los resultados de la literatura, es decir, cuanto menor es la relación entre el espesor del colector y el espesor de la película, mayor es la tensión en el colector.

Figura 4 Cambios en la fracción de huecos bajo diferentes densidades de compactación

El efecto del espesor de la lámina de cobre sobre la expansión negativa del electrodo.

Seleccione dos factores que influyen, el espesor de la lámina de cobre y la calidad del recubrimiento, con niveles de espesor de la lámina de cobre de 6 y 8, respectivamente μ m. Las masas de recubrimiento del ánodo fueron 0,140 g/1, 540,25 mm2 y 0,190 g/1, 540,25 mm2, respectivamente. La densidad de compactación fue de 1,6 g/cm3 y las demás condiciones fueron las mismas para cada grupo de experimentos. Los resultados experimentales se muestran en la Figura 5. En las Figuras 5 (a) y (c), se puede ver que bajo dos calidades de recubrimiento diferentes, en la dirección X/Y 8 μ La tasa de expansión de m lámina de ánodo de lámina de cobre es menor de 6 µm. El aumento en el espesor de la lámina de cobre da como resultado un aumento en su módulo elástico (ver Figura 6), lo que mejora su resistencia a la deformación y mejora su restricción en la expansión del ánodo, lo que resulta en una disminución en la tasa de expansión. Según la literatura, con la misma calidad de recubrimiento, a medida que aumenta el espesor de la lámina de cobre, aumenta la relación entre el espesor del colector y el espesor de la película, disminuye la tensión en el colector y disminuye la tasa de expansión del electrodo. En la dirección Z, la tendencia del cambio de la tasa de expansión es completamente opuesta. En la Figura 5 (b), se puede ver que a medida que aumenta el espesor de la lámina de cobre, aumenta la tasa de expansión; De la comparación de las Figuras 5 (b) y (d), se puede ver que cuando la calidad del recubrimiento aumenta de 0,140 g/1 y 540,25 mm2 a 0,190 g/1540,25 mm2, el espesor de la lámina de cobre aumenta y la tasa de expansión disminuye. Aumentar el espesor de la lámina de cobre, aunque es beneficioso para reducir su propia tensión (alta resistencia), aumentará la tensión en la capa de la película, lo que provocará un aumento en la tasa de expansión en la dirección Z, como se muestra en la Figura 5 (b); A medida que aumenta la calidad del recubrimiento, aunque la lámina de cobre gruesa tiene un efecto promotor sobre el aumento de la tensión de la capa de película, también mejora la capacidad de unión de la capa de película. En este momento, la fuerza de unión se vuelve más evidente y la tasa de expansión en la dirección Z disminuye.

Figura 6 curvas tensión-deformación de láminas de cobre con diferentes espesores

El efecto del tipo de grafito sobre la expansión del electrodo negativo.

Para el experimento se utilizaron cinco tipos diferentes de grafito (ver Tabla 2), con una masa de recubrimiento de 0,165 g/1540,25 mm2, una densidad de compactación de 1,6 g/cm3 y un espesor de lámina de cobre de 8 μm. Otras condiciones son las mismas y los resultados experimentales se muestran en la Figura 7. En la Figura 7 (a), se puede ver que existen diferencias significativas en las tasas de expansión de diferentes grafitos en la dirección X/Y, con un mínimo de 0,27% y un máximo de 1,14%. Las tasas de expansión en la dirección Z son del 15,44% y 17,47%, respectivamente. Aquellos con una gran expansión en la dirección X/Y tienen una pequeña expansión en la dirección Z, lo que es consistente con los resultados analizados en la Sección 2.2. Las celdas que usaron grafito A-1 mostraron una deformación severa con una tasa de deformación del 20%, mientras que los otros grupos de celdas no mostraron deformación, lo que indica que el tamaño de la tasa de expansión X/Y tiene un impacto significativo en la deformación de las celdas.

Figura 7 Diferentes tasas de expansión del grafito

Conclusión

(1) El aumento de la densidad de compactación aumenta la tasa de expansión de la lámina del ánodo en las direcciones X/Y y Z durante el proceso de llenado completo, y la tasa de expansión en la dirección X es mayor que en la dirección Y (la dirección X es la dirección del eje del rodillo durante el proceso de prensado en frío de la lámina de ánodo, y la dirección Y es la dirección de la correa de la máquina).

(2) Al aumentar la calidad del recubrimiento, la tasa de expansión en la dirección X/Y tiende a aumentar, mientras que la tasa de expansión en la dirección Z disminuye; El aumento de la calidad del recubrimiento conducirá a un aumento de la tensión de tracción en la recolección de fluido.

(3) Mejorar la resistencia del colector de corriente puede suprimir la expansión del ánodo en la dirección X/Y.

(4) Los diferentes tipos de grafito tienen diferencias significativas en las tasas de expansión en las direcciones X/Y y Z, y el tamaño de expansión en la dirección X/Y tiene un impacto significativo en la deformación de las celdas.

2. Abultamiento causado por la producción de gas de la batería.

La producción interna de gas de las baterías es otra razón importante para el abultamiento de la batería, ya sea durante el ciclo de temperatura ambiente, el ciclo de alta temperatura o el almacenamiento a alta temperatura, producirá diversos grados de producción de gas abultado. Durante el proceso inicial de carga y descarga de la batería, se formará una película SEI (Interfaz de electrolito sólido) en la superficie del electrodo. La formación de películas SEI negativas proviene principalmente de la reducción y descomposición de EC (carbonato de etileno). Junto con la generación de alquil litio y Li2CO3, se genera una gran cantidad de CO y C2H4. El DMC (carbonato de dimetilo) y el EMC (carbonato de etilmetilo) en disolventes también forman RLiCO3 y ROLi durante el proceso de formación de película, acompañados de la producción de gases como CH4, C2H6 y C3H8, así como gases CO. En los electrolitos a base de PC (carbonato de propileno), la producción de gas es relativamente alta, principalmente gas C3H8 generado por la reducción de PC. Las baterías blandas de fosfato de hierro y litio experimentan el inflado más severo después de cargarse a 0,1 °C durante el primer ciclo. Como puede verse en lo anterior, la formación de SEI va acompañada de la producción de una gran cantidad de gas, lo cual es un proceso inevitable. La presencia de H2O en impurezas hará que el enlace P-F en LiPF6 se vuelva inestable generando HF, lo que conducirá a la inestabilidad de este sistema de baterías y a la generación de gas. La presencia de un exceso de H2O consumirá Li+ y generará LiOH, LiO2 y H2, lo que dará lugar a la producción de gases. Durante el almacenamiento y los procesos de carga y descarga de larga duración, también se puede generar gas. Para las baterías selladas de iones de litio, la presencia de una gran cantidad de gas puede hacer que la batería se expanda, afectando así su rendimiento y acortando su vida útil. Las principales razones para la generación de gas durante el almacenamiento en batería son las siguientes: (1) La presencia de H2O en el sistema de batería puede provocar la generación de HF, causando daños al SEI. El O2 en el sistema puede provocar la oxidación del electrolito, generando una gran cantidad de CO2; (2) Si la película SEI formada durante la primera formación es inestable, causará daños a la película SEI durante la etapa de almacenamiento y la reparación de la película SEI liberará gases compuestos principalmente de hidrocarburos. Durante el ciclo de carga y descarga a largo plazo de la batería, la estructura cristalina del material positivo cambia, el potencial puntual desigual en la superficie del electrodo y otros factores hacen que algunos potenciales puntuales sean demasiado altos, la estabilidad del electrolito en el electrodo La superficie disminuye, el engrosamiento constante de la máscara facial en la superficie del electrodo hace que la resistencia de la interfaz del electrodo aumente, mejorando aún más el potencial de reacción, provocando que la descomposición del electrolito en la superficie del electrodo produzca gas, y el material positivo también puede liberar gas.

Figura 8 Composición del gas de la batería Li4Ti5O12/LiMn2O4 después de 5 meses de ciclo a 30, 45 y 60 ℃

El sistema de electrolitos comúnmente utilizado para las baterías de iones de litio es LiPF6/EC: EMC, donde LiPF6 tiene el siguiente equilibrio en el electrolito

El PF5 es un ácido fuerte que provoca fácilmente la descomposición de los carbonatos y la cantidad de PF5 aumenta al aumentar la temperatura. El PF5 ayuda a descomponer el electrolito, produciendo gases CO2, CO y CxHy. El cálculo también indica que la descomposición de la EC produce gases CO y CO2. C2H4 y C3H6 se generan por la reacción de oxidación-reducción de C2H6 y C3H8 con Ti4+, respectivamente, mientras que Ti4+ se reduce a Ti3+. Según investigaciones relevantes, la generación de H2 proviene de trazas de agua en el electrolito, pero el contenido de agua en el electrolito es generalmente de 20 × alrededor de 10-6, para la producción de gas H2. El experimento de Wu Kai en la Universidad Jiao Tong de Shanghai seleccionó grafito/NCM111 como la batería con una contribución baja y concluyó que la fuente de H2 es la descomposición del carbonato bajo alto voltaje.

3. Proceso anormal que conduce a la generación y expansión de gas.

1. Un embalaje deficiente ha reducido significativamente la proporción de celdas de batería infladas causadas por un embalaje deficiente. Las razones del mal sellado superior, sellado lateral y desgasificación del embalaje de tres lados se han presentado anteriormente. Un mal embalaje en ambos lados dañará la celda de la batería, lo que se debe principalmente al sellado superior y la desgasificación. El sellado superior se debe principalmente a un sellado deficiente en la posición de la pestaña, y la desgasificación se debe principalmente a la formación de capas (incluida la separación de PP de Al debido al electrolito y al gel). Un embalaje deficiente hace que la humedad del aire entre en el interior de la celda de la batería, lo que provoca que el electrolito se descomponga y produzca gas.

2. La superficie del bolsillo está dañada y la celda de la batería se daña anormalmente o se daña artificialmente durante el proceso de extracción, lo que resulta en daños en el bolsillo (como poros) y permite que entre agua al interior de la celda de la batería.

3. Daño en las esquinas: debido a la deformación especial del aluminio en la esquina doblada, la sacudida de la bolsa de aire puede distorsionar la esquina y causar daños al Al (cuanto más grande es la celda de la batería, más grande es la bolsa de aire, más fácil es dañado), perdiendo su efecto barrera sobre el agua. Se puede agregar pegamento antiarrugas o pegamento termofusible a las esquinas para aliviar el problema. Y está prohibido mover las celdas de la batería con bolsas de aire en cada proceso después del sellado superior, y se debe prestar más atención al método de operación para evitar la oscilación del conjunto de celdas de la batería en el tablero envejecido.

4. El contenido de agua dentro de la celda de la batería excede el estándar. Una vez que el contenido de agua excede el estándar, el electrolito fallará y producirá gas después de la formación o desgasificación. Las principales razones del contenido excesivo de agua dentro de la batería son: el contenido excesivo de agua en el electrolito, el contenido excesivo de agua en la celda desnuda después del horneado y la humedad excesiva en la sala de secado. Si se sospecha que el contenido excesivo de agua puede provocar hinchazón, se puede realizar una inspección retrospectiva del proceso.

5. El proceso de formación es anormal y un proceso de formación incorrecto puede hacer que la celda de la batería se infle.

6. La película SEI es inestable y la función de emisión de la celda de la batería se infla ligeramente durante el proceso de carga y descarga de la prueba de capacidad.

7. Sobrecarga o descarga: debido a anomalías en el proceso, la máquina o el tablero protector, las celdas de la batería pueden sobrecargarse o descargarse excesivamente, lo que genera graves burbujas de aire en las celdas de la batería.

8. Cortocircuito: Debido a errores operativos, las dos pestañas de la celda de la batería cargada entran en contacto y experimentan un cortocircuito. La celda de la batería experimentará una explosión de gas y el voltaje disminuirá rápidamente, lo que hará que las pestañas se quemen hasta quedar negras.

9. Cortocircuito interno: El cortocircuito interno entre los polos positivo y negativo de la celda de la batería provoca una rápida descarga y calentamiento de la celda de la batería, así como una fuerte expulsión de gas. Hay muchas razones para los cortocircuitos internos: problemas de diseño; Contracción, curvatura o daño de la película aislante; Desalineación de dos celdas; Rebabas que perforan la membrana de aislamiento; Presión excesiva en los accesorios; Apretón excesivo de la máquina planchadora de bordes, etc. Por ejemplo, en el pasado, debido al ancho insuficiente, la máquina planchadora de bordes apretaba excesivamente la entidad de la celda de la batería, lo que provocaba un cortocircuito e hinchazón del cátodo y el ánodo.

10. Corrosión: La celda de la batería sufre corrosión y la capa de aluminio se consume en la reacción, perdiendo su barrera al agua y provocando la expansión del gas.

11. Bombeo de vacío anormal, causado por razones del sistema o de la máquina. La desgasificación no es exhaustiva; La zona de radiación térmica del sellado al vacío es demasiado grande, lo que hace que la bayoneta de succión de desgasificación no perfore eficazmente la bolsa de bolsillo, lo que resulta en una succión sucia.

Medidas para suprimir la producción anormal de gas.

4. Para suprimir la producción anormal de gas es necesario partir tanto del diseño del material como de los procesos de fabricación.

En primer lugar, es necesario diseñar y optimizar el material y el sistema de electrolitos para garantizar la formación de una película SEI densa y estable, mejorar la estabilidad del material del electrodo positivo y suprimir la producción anormal de gas.

Para el tratamiento de electrolitos, a menudo se usa el método de agregar una pequeña cantidad de aditivos formadores de película para hacer que la película SEI sea más uniforme y densa, reduciendo el desprendimiento de la película SEI durante el uso y la producción de gas durante la regeneración, lo que conduce a la batería. abultado. Se han informado y aplicado en la práctica investigaciones relevantes, como la de Cheng Su del Instituto de Tecnología de Harbin, quien informó que el uso del aditivo formador de película VC puede reducir el abultamiento de la batería. Sin embargo, la investigación se ha centrado principalmente en aditivos de un solo componente, con una eficacia limitada. Cao Changhe y otros de la Universidad de Ciencia y Tecnología del Este de China utilizaron compuestos de VC y PS como un nuevo aditivo formador de película de electrolitos, logrando buenos resultados. La producción de gas de la batería se redujo significativamente durante el almacenamiento y el ciclo a alta temperatura. Las investigaciones han demostrado que los componentes de la membrana SEI formados por EC y VC son carbonato de alquil litio lineal. A altas temperaturas, el carbonato de alquil litio unido al LiC es inestable y se descompone en gases como el CO2, lo que provoca que la batería se hinche. La película SEI formada por PS es alquilsulfonato de litio. Aunque la película tiene defectos, tiene una cierta estructura bidimensional y sigue siendo relativamente estable cuando se une a LiC a altas temperaturas. Cuando se usan VC y PS en combinación, PS forma una estructura bidimensional defectuosa en la superficie del electrodo negativo a bajo voltaje. A medida que aumenta el voltaje, VC forma una estructura lineal de carbonato de alquil litio en la superficie del electrodo negativo. El carbonato de alquil litio se rellena en los defectos de la estructura bidimensional, formando una película SEI estable con una estructura de red unida a LiC. La membrana SEI con esta estructura mejora enormemente su estabilidad y puede suprimir eficazmente la producción de gas causada por la descomposición de la membrana.