- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

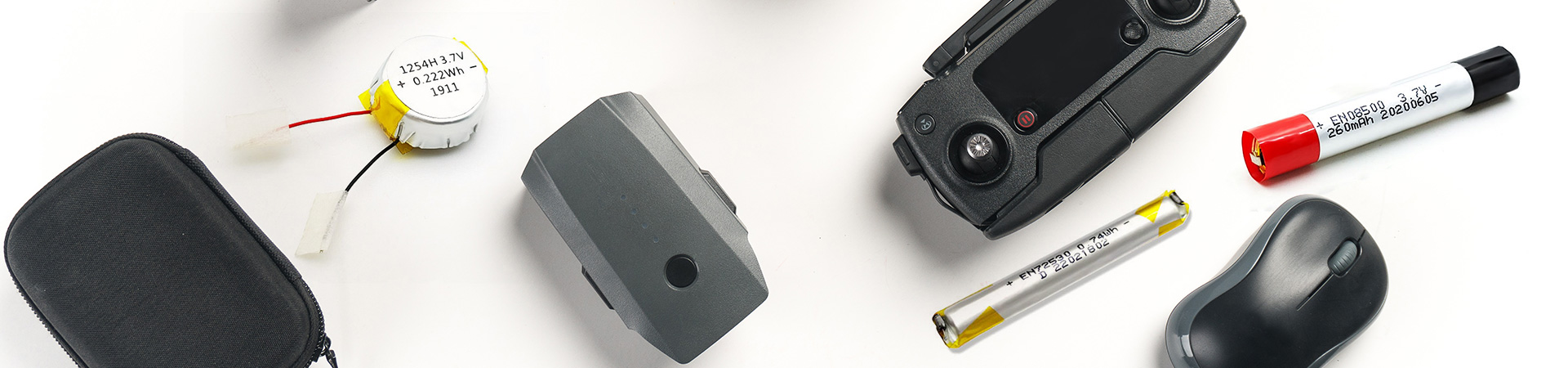

Gestión de calidad de materiales de electrodos positivos para baterías de litio.

2023-06-15

Gestión de calidad de materiales de electrodos positivos para baterías de litio.

El rendimiento de las baterías de iones de litio está estrechamente relacionado con la calidad de los materiales de los electrodos positivos.

Este artículo presenta varias formas de falla de materiales de electrodos positivos que tienen un impacto significativo en el rendimiento de las baterías de iones de litio, como la mezcla con objetos metálicos extraños, humedad excesiva y mala consistencia del lote. Aclara el grave daño que estas formas de falla causan al rendimiento de la batería y explica cómo evitar estas fallas desde una perspectiva de gestión de calidad, brindando sólidas garantías para prevenir aún más problemas de calidad y mejorar la calidad de las baterías de iones de litio.

Como todos sabemos, el material del cátodo es uno de los materiales centrales clave de las baterías de iones de litio y su rendimiento afecta directamente los indicadores de rendimiento de las baterías de iones de litio. En la actualidad, los materiales catódicos comercializados de baterías de iones de litio incluyen cobalato de litio, manganato de litio, fosfato de hierro y litio, materiales ternarios y otros productos.

En comparación con otras materias primas para baterías de iones de litio, la variedad de materiales de electrodos positivos es más diversa, el proceso de producción también es más complejo y el riesgo de fallas de calidad es mayor, lo que requiere mayores requisitos de gestión de calidad. Este artículo analiza las formas de falla comunes y las medidas preventivas correspondientes de los materiales de electrodos positivos para baterías de iones de litio desde la perspectiva de los usuarios de materiales.

1. Objetos extraños metálicos mezclados en el material del electrodo positivo.

Cuando hay hierro (Fe), cobre (Cu), cromo (Cr), níquel (Ni), zinc (Zn), plata (Ag) y otras impurezas metálicas en el material del cátodo, cuando el voltaje en la etapa de formación del Cuando una batería alcanza el potencial de oxidación y reducción de estos elementos metálicos, estos metales se oxidarán primero en el polo positivo y luego se reducirán al polo negativo. Cuando los elementos metálicos en el polo negativo se acumulan hasta cierto punto, los bordes duros y las esquinas del metal depositado perforarán el diafragma, provocando la autodescarga de la batería.

La autodescarga puede tener un impacto fatal en las baterías de iones de litio, por lo que es particularmente importante evitar la introducción de objetos metálicos extraños desde la fuente.

Existen muchos procesos de producción para materiales de electrodos positivos y existe el riesgo de que se introduzcan objetos metálicos extraños en cada paso del proceso de fabricación. Esto plantea requisitos más altos para el nivel de automatización de equipos y el nivel de gestión de calidad en sitio de los proveedores de materiales. Sin embargo, los proveedores de materiales suelen tener niveles más bajos de automatización de equipos debido a restricciones de costos, lo que genera más puntos de interrupción en los procesos de producción y fabricación y un aumento de riesgos incontrolables.

Por lo tanto, para garantizar un rendimiento estable de la batería y evitar la autodescarga, los fabricantes de baterías deben promover proveedores de materiales para evitar la introducción de objetos metálicos extraños desde cinco aspectos: humano, máquina, material, método y medio ambiente.

A partir del control de personal, se debe prohibir a los empleados llevar objetos metálicos extraños al taller, usar joyas y usar ropa, zapatos y guantes de trabajo al ingresar al taller para evitar el contacto con objetos metálicos extraños antes de entrar en contacto con el polvo. Establecer un mecanismo de supervisión e inspección, cultivar la conciencia de calidad de los empleados y hacer que cumplan y mantengan conscientemente el ambiente del taller.

Los equipos de producción son el vínculo principal para la introducción de objetos extraños, como óxido y desgaste inherente de los materiales en los componentes de los equipos y herramientas que entran en contacto con los materiales; Componentes de equipos y herramientas que no entran en contacto directo con el material, y el polvo se adhiere y flota en el material debido al flujo de aire en el taller. Según el grado de impacto, se pueden adoptar diferentes métodos de tratamiento, como pintura, sustitución por revestimientos de materiales no metálicos (plástico, cerámico) y envoltura de componentes metálicos desnudos. Los gerentes también deben establecer reglas y regulaciones correspondientes para definir claramente cómo manejar objetos metálicos extraños, establecer una lista de verificación y exigir a los empleados que realicen inspecciones periódicas para evitar posibles problemas.

Las materias primas son la fuente directa de objetos extraños metálicos en los materiales de los electrodos positivos. Las materias primas compradas deben tener regulaciones sobre el contenido de objetos metálicos extraños. Después de ingresar a la fábrica, se debe realizar una inspección estricta para garantizar que su contenido esté dentro del rango especificado. Si el contenido de impurezas metálicas en las materias primas excede el estándar, será difícil eliminarlas en procesos posteriores.

Para eliminar objetos metálicos extraños, la eliminación electromagnética del hierro se ha convertido en un proceso necesario en la producción de materiales de electrodos positivos. Las máquinas desferrizadoras electromagnéticas se utilizan ampliamente, pero este equipo no funciona con sustancias metálicas no magnéticas como el cobre y el zinc. Por tanto, en el taller se debe evitar el uso de componentes de cobre y zinc. Si es necesario, también se recomienda evitar el contacto directo con el polvo o la exposición al aire. Además, la posición de instalación, el número de instalaciones y la configuración de los parámetros del removedor de hierro electromagnético también tienen un cierto impacto en el efecto de eliminación de hierro.

Para garantizar el ambiente del taller y lograr una presión positiva en el taller, también es necesario establecer puertas dobles y puertas de ducha de aire para evitar que entre polvo externo al taller y materiales contaminantes. Al mismo tiempo, los equipos de taller y las estructuras de acero deben evitar la oxidación, y el suelo también debe pintarse y desmagnetizarse periódicamente.

2. El contenido de humedad del material del electrodo positivo excede el estándar.

Los materiales de los electrodos positivos son en su mayoría partículas de micras o nanoescala, que son fáciles de absorber la humedad del aire, especialmente materiales ternarios con alto contenido de Ni. Al preparar la pasta del electrodo positivo, si el material del electrodo positivo tiene un alto contenido de agua, la solubilidad del PVDF se reducirá después de que el NMP absorba agua durante el proceso de mezcla de la suspensión, lo que hará que el gel de la pasta se vuelva gelatinoso, afectando el rendimiento del procesamiento. Después de fabricar una batería, su capacidad, resistencia interna, circulación y aumento se verán afectados, por lo que el contenido de humedad del material del electrodo positivo, como los objetos metálicos extraños, debe ser un proyecto de control clave.

Cuanto mayor sea el nivel de automatización del equipo de la línea de producción, más corto será el tiempo de exposición del polvo en el aire y menos agua se introducirá. Promover que los proveedores de materiales mejoren la automatización de los equipos, como lograr el transporte completo de las tuberías, monitorear los puntos de rocío de las tuberías e instalar brazos robóticos para lograr la carga y descarga automática, contribuye en gran medida a prevenir la introducción de humedad. Sin embargo, algunos proveedores de materiales están limitados por el diseño de la fábrica o las presiones de costos, y cuando la automatización de los equipos no es alta y hay muchos puntos de interrupción en el proceso de fabricación, es necesario controlar estrictamente el tiempo de exposición del polvo. Es mejor utilizar barriles llenos de nitrógeno para el polvo durante el proceso de transferencia.

La temperatura y la humedad del taller de producción también son un indicador de control clave y, en teoría, cuanto menor sea el punto de rocío, más favorable será. La mayoría de los proveedores de materiales se centran en el control de la humedad después del proceso de sinterización. Creen que una temperatura de sinterización de unos 1.000 grados centígrados puede eliminar la mayor parte de la humedad del polvo. Siempre que la introducción de humedad desde el proceso de sinterización hasta la etapa de envasado esté estrictamente controlada, básicamente se puede garantizar que el contenido de humedad del material no exceda el estándar.

Por supuesto, esto no significa que no sea necesario controlar la humedad antes del proceso de sinterización, ya que si se introduce demasiada humedad en el proceso anterior, la eficiencia de sinterización y la microestructura del material se verán afectadas. Además, el método de envasado también es muy importante. La mayoría de los proveedores de materiales utilizan bolsas de plástico de aluminio para el envasado al vacío, que actualmente parece ser el método más económico y eficaz.

Por supuesto, los diferentes diseños de materiales también pueden tener diferencias significativas en la absorción de agua, como diferencias en los materiales de recubrimiento y el área de superficie específica, que pueden afectar su absorción de agua. Aunque algunos proveedores de materiales evitan la introducción de humedad durante el proceso de fabricación, los materiales en sí tienen la característica de ser fáciles de absorber agua, lo que hace extremadamente difícil secar la humedad después de convertirlos en placas de electrodos, lo que causa problemas a los fabricantes de baterías. Por tanto, a la hora de desarrollar nuevos materiales se debe tener en cuenta la cuestión de la absorción de agua y el desarrollo de materiales con mayor universalidad, lo que resulta muy beneficioso tanto para la oferta como para la demanda.

3. Baja consistencia del lote de 3 materiales de electrodo positivo

Para los fabricantes de baterías, cuanto menor sea la diferencia y mejor sea la consistencia entre lotes de materiales de electrodos positivos, más estable podrá ser el rendimiento de la batería terminada. Como todos sabemos, una de las principales desventajas del material catódico de fosfato de hierro y litio es la escasa estabilidad del lote. En el proceso de fabricación de pulpa, la viscosidad y el contenido de sólidos de cada lote de lechada son inestables debido a las grandes fluctuaciones del lote, lo que genera problemas a los usuarios y requiere un ajuste constante del proceso para adaptarse.

Mejorar el grado de automatización de los equipos de producción es el principal medio para mejorar la estabilidad de los lotes de materiales de fosfato de hierro y litio. Sin embargo, en la actualidad, el grado de automatización de los equipos de los proveedores nacionales de materiales de fosfato de hierro y litio es generalmente bajo, el nivel técnico y la capacidad de gestión de calidad no son altos y los materiales proporcionados tienen problemas de inestabilidad de lotes de diferentes grados. Desde la perspectiva de los usuarios, si no se pueden eliminar las diferencias entre lotes, esperamos que cuanto mayor sea el peso de un lote, mejor, siempre que los materiales del mismo lote sean uniformes y estables.

Entonces, para cumplir con este requisito, los proveedores de materiales de hierro y litio a menudo agregan un proceso de mezcla después de fabricar el producto terminado, que consiste en mezclar uniformemente varios lotes de materiales. Cuanto mayor sea el volumen de la caldera de mezcla, más materiales contiene y mayor será la cantidad de lote mezclado.

El tamaño de las partículas, el área de superficie específica, la humedad, el valor del pH y otros indicadores de los materiales de hierro y litio pueden afectar la viscosidad de la suspensión producida. Sin embargo, estos indicadores suelen estar estrictamente controlados dentro de un cierto rango y aún pueden existir diferencias significativas en la viscosidad entre lotes de lechada. Para evitar anomalías durante el uso por lotes, a menudo es necesario simular la fórmula de producción y preparar algunas pruebas de viscosidad de la suspensión con anticipación antes de ponerlas en uso, y solo después de cumplir con los requisitos se pueden poner en uso, pero si los fabricantes de baterías realizan Las pruebas antes de cada producción reducirán en gran medida la eficiencia de la producción, por lo que enviarán este trabajo al proveedor de materiales y le exigirán que complete las pruebas y cumpla con los requisitos antes del envío.

Por supuesto, con el avance de la tecnología y la mejora de las capacidades de proceso de los proveedores de materiales, la dispersión de las propiedades físicas es cada vez menor y se puede omitir el paso de probar la viscosidad antes del envío. Además de las medidas mencionadas anteriormente para mejorar la coherencia, también debemos utilizar herramientas de calidad para minimizar la inestabilidad de los lotes y evitar que se produzcan problemas de calidad. Principalmente partiendo de los siguientes aspectos.

(1) Establecer procedimientos operativos.

La calidad inherente de un producto está tanto en su diseño como en su fabricación. Por lo tanto, la forma en que operan los operadores es particularmente importante para controlar la calidad del producto, y se deben establecer estándares operativos detallados y específicos.

(2) Identificación de CTQ.

Identificar indicadores y procesos clave que afectan la calidad del producto, monitorear estos indicadores de control clave y desarrollar las correspondientes medidas de respuesta a emergencias. La línea ferroviaria de ácido ortofosfórico es la corriente principal de la preparación actual de fosfato de hierro y litio. Sus procesos incluyen procesamiento por lotes, molienda de bolas, sinterización, trituración, envasado, etc. El proceso de molienda de bolas debe gestionarse como un proceso clave, porque si la consistencia del tamaño de partícula primaria después de la molienda de bolas no está bien controlada, la consistencia de la partícula El tamaño del producto terminado se verá afectado, lo que afectará la consistencia del lote de materiales.

(3) El uso de SPC.

Realice un monitoreo SPC en tiempo real de los parámetros característicos clave de los procesos clave, analice puntos anormales, identifique las causas de la inestabilidad, tome medidas correctivas y preventivas efectivas y evite que fluyan productos defectuosos al cliente.

4. Otras situaciones adversas

Al preparar lodo, el material del electrodo positivo se mezcla uniformemente con solventes, adhesivos y agentes conductores en una cierta proporción en el tanque de lodo y luego se descarga a través de la tubería. Se instala una pantalla de filtro en la salida para interceptar partículas grandes y objetos extraños en el material del electrodo positivo y garantizar la calidad del recubrimiento. Si el material del electrodo positivo contiene partículas grandes, provocará la obstrucción de la pantalla del filtro. Si la composición de las partículas grandes sigue siendo el propio material del electrodo positivo, solo afectará la eficiencia de la producción y no afectará el rendimiento de la batería, y dichas pérdidas pueden reducirse. Pero si la composición de estas grandes partículas es incierta y se trata de otros objetos metálicos extraños, la suspensión ya formada se desechará por completo, lo que provocará enormes pérdidas.

La aparición de esta anomalía debería deberse a problemas internos de gestión de calidad dentro del proveedor del material. La mayoría de los materiales de electrodos positivos se producen mediante procesos de detección y si la pantalla está dañada, se inspecciona y se reemplaza de manera oportuna. Si la pantalla está dañada, no existen medidas antifugas y aún es necesario mejorar si se detectan partículas grandes durante la inspección de fábrica.