- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Relación de solución general para el diseño de dimensiones de placas polares de baterías cilíndricas

2023-06-06

Relación de solución general para el diseño de dimensiones de placas polares de baterías cilíndricas

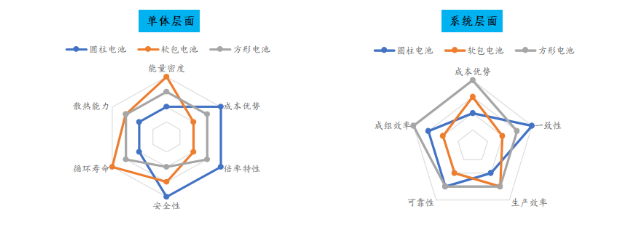

Las baterías de litio se pueden clasificar en baterías cuadradas, blandas y cilíndricas según sus métodos y formas de embalaje. Entre ellas, las baterías cilíndricas tienen ventajas fundamentales como buena consistencia, alta eficiencia de producción y bajos costos de fabricación. Tienen una historia de desarrollo de más de 30 años desde su creación en 1991. En los últimos años, con el lanzamiento de la tecnología de orejas polares de Tesla, la aplicación de baterías cilíndricas grandes en los campos de las baterías eléctricas y el almacenamiento de energía se ha acelerado, convirtiéndose en un tema de investigación. punto de acceso para las principales empresas de baterías de litio.

Figura 1: Comparación del rendimiento a nivel individual y de sistema de baterías de litio con diferentes formas

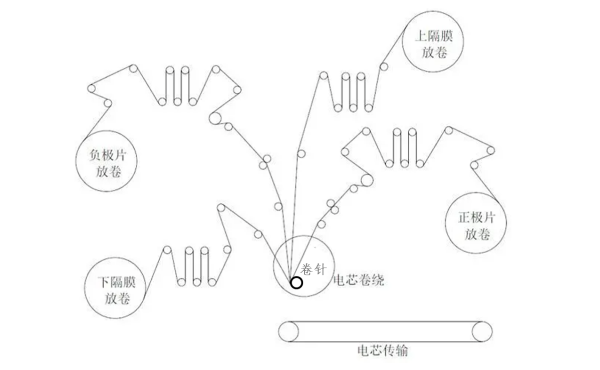

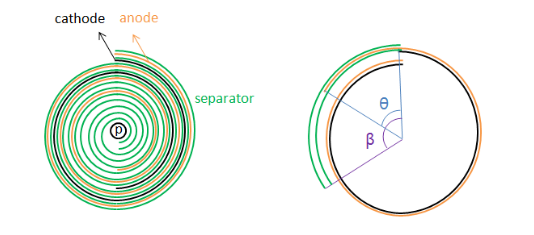

La carcasa de la batería cilíndrica puede ser una carcasa de acero, una carcasa de aluminio o un paquete blando. Su característica común es que el proceso de fabricación adopta tecnología de bobinado, que utiliza la aguja de bobinado como núcleo y hace que la aguja de bobinado gire para formar capas y envolver la película aislante y la placa del electrodo juntas, formando en última instancia un núcleo de bobinado cilíndrico relativamente uniforme. Como se muestra en la siguiente figura, un proceso de bobinado típico es el siguiente: primero, la aguja de bobinado sujeta el diafragma para el bobinado previo del diafragma, luego se inserta el electrodo negativo entre dos capas de película aislante para el bobinado previo del electrodo negativo. y luego se inserta el electrodo positivo para el bobinado de alta velocidad. Una vez completado el bobinado, el mecanismo de corte corta el electrodo y el diafragma y, finalmente, se aplica una capa de cinta adhesiva al final para fijar la forma.

Figura 2: Diagrama esquemático del proceso de bobinado.

El control del diámetro del núcleo después del bobinado es crucial. Si el diámetro es demasiado grande, no se puede montar y si el diámetro es demasiado pequeño, se desperdicia espacio. Por lo tanto, es crucial un diseño preciso del diámetro del núcleo. Afortunadamente, las baterías cilíndricas tienen geometrías relativamente regulares y la circunferencia de cada capa de electrodo y diafragma se puede calcular aproximando un círculo. Finalmente, se puede acumular la longitud total del electrodo para obtener el diseño de capacidad. Los valores acumulados de diámetro de la aguja, número de capa de electrodo y número de capa de diafragma son el diámetro del núcleo enrollado. Cabe señalar que los elementos centrales del diseño de una batería de iones de litio son el diseño de capacidad y el diseño de tamaño. Además, mediante cálculos teóricos, también podemos diseñar la oreja polar en cualquier posición del núcleo de la bobina, sin limitarse a la cabeza, la cola o el centro, y también cubrir los métodos de diseño de oreja multipolar y oreja de todos los polos para baterías cilíndricas. .

Para explorar las cuestiones de la longitud del electrodo y el diámetro del núcleo, primero debemos estudiar tres procesos: prebobinado infinito de la película aislante, prebobinado infinito del electrodo negativo y bobinado infinito del electrodo positivo. Suponiendo que el diámetro de la aguja de la bobina es p, el espesor de la película aislante es s, el espesor del electrodo negativo es a y el espesor del electrodo positivo es c, todo en milímetros.

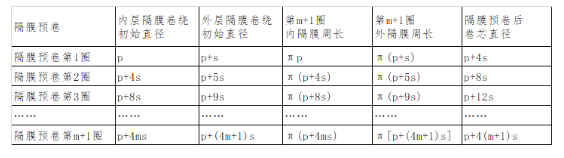

- Proceso infinito de prebobinado de membrana de aislamiento.

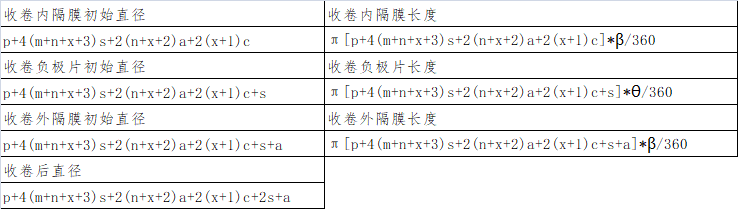

Durante el proceso de prebobinado del diafragma, se enrollan dos capas de diafragmas simultáneamente, por lo que el diámetro del diafragma exterior durante el proceso de bobinado es siempre una capa más de espesor del diafragma (+1s) que el diafragma interior. El diámetro inicial del devanado interno del diafragma es el diámetro final del devanado anterior, y para cada devanado previo del diafragma, el diámetro del núcleo aumenta en cuatro capas de espesor del diafragma (+4s).

Apéndice 1: Ley de variación del diámetro del proceso infinito de prebobinado de la membrana de aislamiento

- Proceso infinito de prebobinado del electrodo negativo.

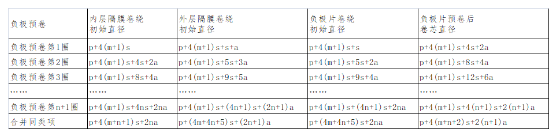

Durante el proceso de prebobinado del electrodo negativo, debido a la adición de una capa de electrodo negativo, el diámetro del diafragma exterior durante el proceso de bobinado es siempre una capa más que el espesor del diafragma interior y una capa de electrodo negativo ( +1s+1a), y el diámetro inicial del devanado interior del diafragma es siempre igual al diámetro final del círculo anterior. En este momento, para cada prebobinado del electrodo negativo, el diámetro del núcleo aumenta en cuatro capas de diafragma y dos capas de espesor del electrodo negativo (+4s+2a).

Apéndice 2: Ley de variación del diámetro del proceso infinito de prebobinado de la placa del electrodo negativo

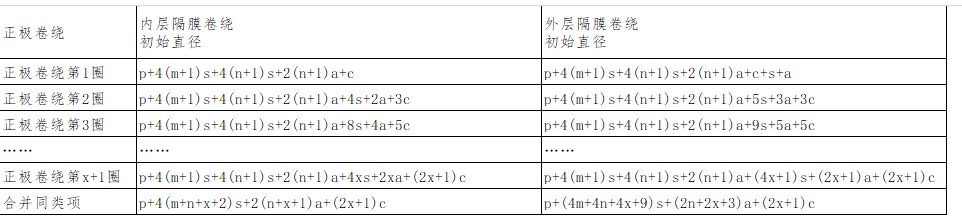

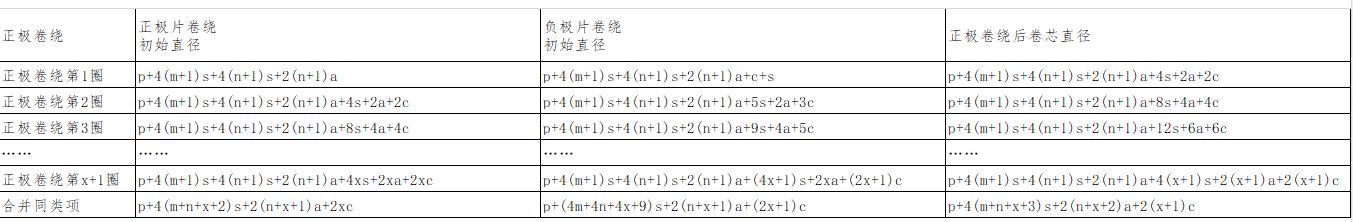

Proceso de bobinado infinito de placa de electrodo positivo.

Durante el proceso de bobinado del electrodo positivo, debido a la adición de una nueva capa de electrodo positivo, el diámetro inicial del electrodo positivo siempre es igual al diámetro final del círculo anterior, mientras que el diámetro inicial del devanado del diafragma interior se vuelve el diámetro final del círculo anterior más el espesor de una capa de electrodo positivo (+1c). Sin embargo, durante el proceso de enrollado del diafragma exterior, el diámetro siempre es sólo una capa más que el espesor del diafragma interior y una capa del electrodo negativo (+1s+1a). En este momento, el electrodo negativo está prebobinado para cada círculo. El diámetro del núcleo de la bobina aumenta en 4 capas de diafragma, 2 capas de electrodo negativo y 2 capas de espesor de electrodo positivo (+4s+2s+2a).

Apéndice 3: Ley de variación del diámetro del electrodo positivo durante el proceso de bobinado infinito

Arriba, mediante el análisis del proceso de bobinado infinito del diafragma y la placa del electrodo, hemos obtenido el patrón de variación del diámetro del núcleo y la longitud de la placa del electrodo. Este método de cálculo analítico capa por capa permite organizar con precisión la posición de las orejas del electrodo (incluidas las orejas unipolares, las orejas multipolares y las orejas polares completas), pero el proceso de bobinado aún no ha finalizado. En este punto, la placa del electrodo positivo, la placa del electrodo negativo y la película aislante están al ras. El principio básico del diseño de la batería es requerir que la película aislante cubra completamente la placa del electrodo negativo. Y el electrodo negativo también debe cubrir completamente el electrodo positivo.

Figura 3: Diagrama esquemático de la estructura de la bobina de la batería cilíndrica y el proceso de cierre.

Por lo tanto, es necesario explorar más a fondo la cuestión del enrollado del electrodo central negativo y la película aislante. Obviamente, dado que el electrodo positivo ya ha sido enrollado, y antes de esto, el diámetro inicial del electrodo positivo siempre es igual al diámetro final del círculo anterior, el diámetro inicial del diafragma de la capa interna reemplaza el diámetro final del círculo anterior. . Sobre esta base, el diámetro inicial del electrodo negativo aumenta el espesor de una capa de diafragma (+1s). Aumente el diámetro inicial del diafragma exterior en una capa más de espesor del electrodo negativo (+1s+1a).

Apéndice 4: Variaciones de diámetro y longitud de electrodo y diafragma durante el proceso de bobinado de baterías cilíndricas

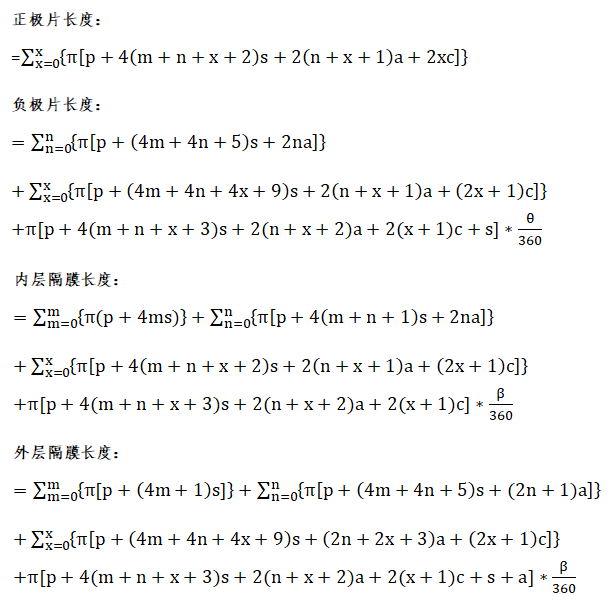

Hasta ahora, hemos obtenido la expresión matemática de la longitud de la placa positiva, la placa negativa y la película aislante bajo cualquier número de ciclos de bobinado. Supongamos que el diafragma está preenrollado m+1 ciclos, la placa negativa está preenrollada n+1 ciclos, la placa positiva está enrollada x+1 ciclos y el ángulo central de la placa negativa es θ°, el ángulo central de aislamiento el devanado de la película es β°, entonces existe la siguiente relación:

La determinación del número de capas de electrodo y diafragma no solo determina la longitud del electrodo y el diafragma, lo que a su vez afecta el diseño de capacidad, sino que también determina el diámetro final del núcleo de la bobina, lo que reduce en gran medida el riesgo de ensamblaje del núcleo de la bobina. Aunque obtuvimos el diámetro del núcleo después del bobinado, no consideramos el grosor de la oreja del polo ni el papel adhesivo final. Suponiendo que el grosor de la oreja positiva es tabc, el grosor de la oreja negativa es taba, el adhesivo final es 1 círculo y el área de superposición evita la posición de la oreja polar, con un grosor de g. Por tanto, el diámetro final del núcleo es:

La fórmula anterior es la relación de solución general para el diseño de placas de electrodos de batería cilíndricas. Determina el problema de la longitud de la placa del electrodo, la longitud del diafragma y el diámetro del núcleo de la bobina, y describe cuantitativamente la relación entre ellos, lo que mejora en gran medida la precisión del diseño y tiene un gran valor de aplicación práctica.

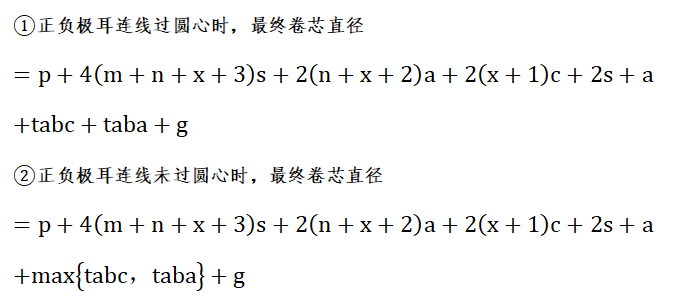

Finalmente, lo que tenemos que resolver es el problema de disponer las orejas de los polos. Por lo general, hay una o dos orejas polares o incluso tres orejas polares en una pieza polar, que es una pequeña cantidad de orejas polares. La lengüeta está soldada a la superficie de la pieza polar. Aunque puede afectar la precisión del diseño de la longitud de la pieza polar hasta cierto punto (sin afectar el diámetro), la lengüeta suele ser estrecha y tiene poco impacto. Por lo tanto, la fórmula de solución general para el diseño de tamaño de baterías cilíndricas propuesta en este artículo ignora este tema.

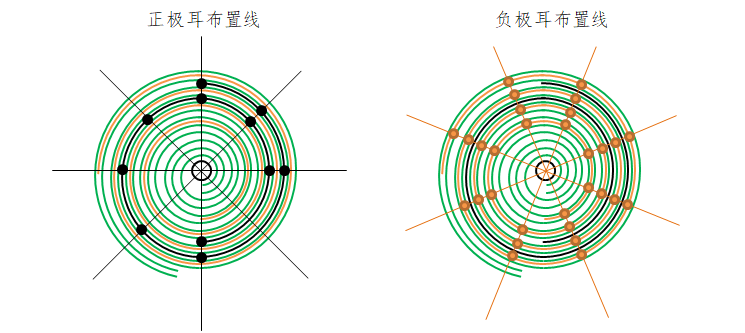

Figura 4: Disposición de las posiciones positivas y negativas de los oídos

El diagrama anterior es un diagrama esquemático de la colocación de terminales de poste. Con base en la relación general del tamaño de la pieza polar propuesta anteriormente, podemos comprender claramente los cambios de longitud y diámetro de cada capa de piezas polares durante el proceso de bobinado. Por lo tanto, cuando se disponen terminales polares, los terminales positivos y negativos se pueden disponer con precisión en la posición objetivo de la pieza polar en el caso de un terminal polar único, mientras que para el caso de terminales polares múltiples o completos, generalmente es necesario alinearlos. múltiples capas de orejetas de poste. Sobre esta base, solo necesitamos desviarnos del ángulo fijo de cada capa de orejetas, para obtener la posición de disposición de cada capa de orejetas. A medida que el diámetro del núcleo de bobinado aumenta gradualmente durante el proceso de bobinado, la distancia de disposición general de la orejeta cambia aproximadamente mediante la progresión aritmética con π (4s+2a+2c) como tolerancia.

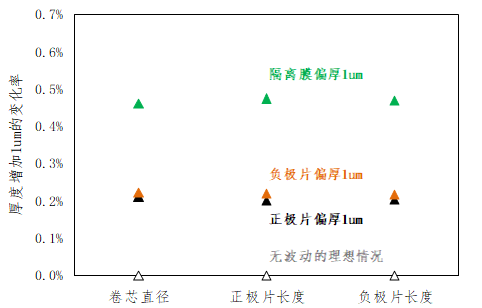

Para investigar más a fondo la influencia de las fluctuaciones de espesor de las placas de electrodos y los diafragmas en el diámetro y la longitud del núcleo de la bobina, tomando como ejemplo la celda de oído de electrodo completo cilíndrico grande 4680, suponiendo que el diámetro de la aguja de la bobina es de 1 mm, el espesor de la cinta de cierre es de 16 um, el espesor de la película de aislamiento es de 10 um, el espesor de prensado en frío de la placa del electrodo positivo es de 171 um, el espesor durante el bobinado es de 174 um, el espesor El espesor de presión de la placa del electrodo negativo es de 249 um, el espesor durante el bobinado es de 255 um y tanto el diafragma como las placas del electrodo negativo están prelaminados durante 2 vueltas. El cálculo muestra que la placa del electrodo positivo se enrolla durante 47 vueltas, con una longitud de 3371,6 mm. El electrodo negativo se enrolla 49,5 veces, con una longitud de 3449,7 mm y un diámetro de 44,69 mm después del enrollado.

Figura 5: La influencia de la fluctuación del espesor del polo y el diafragma en el diámetro del núcleo y la longitud del polo

En la figura anterior se puede ver intuitivamente que la fluctuación del espesor de la pieza polar y el diafragma tiene un cierto impacto en el diámetro y la longitud del núcleo de la bobina. Cuando el espesor de la pieza polar se desvía en 1 um, el diámetro y la longitud del núcleo de la bobina aumentan aproximadamente un 0,2%, mientras que cuando el espesor del diafragma se desvía en 1 um, el diámetro y la longitud del núcleo de la bobina aumentan aproximadamente un 0,5%. Por lo tanto, para controlar la consistencia del diámetro del núcleo de la bobina, se debe minimizar la fluctuación de la pieza polar y el diafragma tanto como sea posible, y también es necesario recopilar la relación entre el rebote de la placa del electrodo y el tiempo. entre el prensado en frío y el bobinado, para ayudar en el proceso de diseño de la celda.

Resumen

1. El diseño de capacidad y el diseño de diámetro son la lógica de diseño de nivel más bajo para baterías de litio cilíndricas. La clave para el diseño de capacidad radica en la longitud del electrodo, mientras que la clave para el diseño del diámetro radica en el análisis del número de capas.

2. La disposición de las posiciones de las orejas polares también es crucial. Para estructuras de oreja multipolar o de oreja de polo completo, la alineación de la oreja de polo se puede utilizar como criterio para evaluar la capacidad de diseño y la capacidad de control del proceso de la celda de la batería. El método de análisis capa por capa puede cumplir mejor con los requisitos de disposición y alineación de la posición de la oreja del polo.